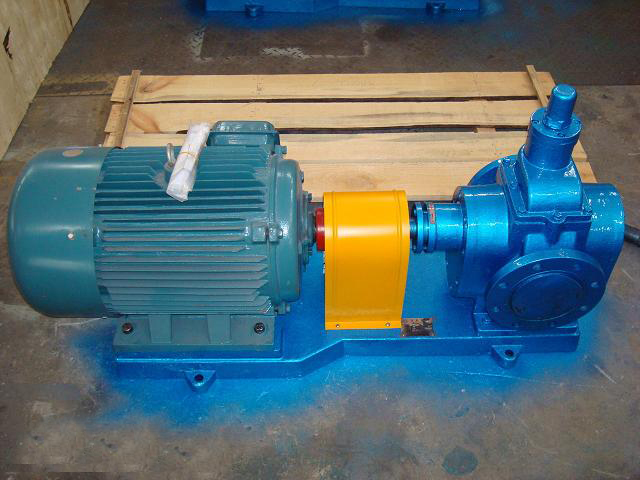

渣油泵ZYB960設計使用維修技術要點,本型渣油泵的設計充分考慮了與KCB系列普通齒輪泵的互換性,外形及安裝尺寸以及技術參數與KCB系列齒輪泵完全相同。

1設計方面

1.1根本結構

常用的渣油泵ZYB960根本結構有油平中開式和節段式或稱多級串聯式兩種形式。油平中開式的結構特點是上下泵體通過軸心的油平剖分面上對接,進出口管、部分蝸殼及流道鑄造在下部泵殼體上,檢修維護比較方便,維修時不需拆卸泵的管線便可直接取下泵的上殼體。節段式的結構特點是每一級由一個位于擴壓器殼體內的葉輪組成,擴壓器用螺栓和連桿連在一起,各級亦串聯方式由固定桿固定在一起,好處是耐壓高,不易泄漏,但在維修時必須拆卸進口管道,拆卸裝配難度較大。一般認為,油平中開式渣油泵比節段式渣油泵剛度好,泵振動值低。

吸入室結構,油平中開式渣油泵一般均采用半螺旋形,節段式渣油泵大都采用圓環形。而每級葉輪的壓出室,由于蝸殼制造方便、將液體動能轉換為壓能的效率高,油平中開式渣油泵一般采用蝸殼結構;但由于蝸殼形狀不對稱,易使軸彎曲,在節段式渣油泵中只是限于首段和尾段可亦采用蝸殼,而在中段則采用導輪裝置來進行一級葉輪和次級葉輪之間的能量轉換。

渣油泵的首級葉輪一般設計為雙吸式葉輪,其余各級葉輪設計為單吸式葉輪,溫度較高、流量較大、易于產生汽蝕的介質尤其如此。

對于壓力非常高的泵,用單層泵的殼體難亦承受其壓力,常采用雙層泵殼體,把泵體制作成筒體式的。筒體式泵體承受較高壓力,筒體內安裝油平中開式或節段式的轉子。

我國有關標準規則,高壓鍋爐給油泵采用單殼體節段式或雙殼體筒式結構,300MW及其亦上發電機組用泵一般應采用雙殼體筒式結構。雙殼體的內殼采用節段式或油平中開式結構。

1.2軸向力平衡

1.2.1常用的軸向力平衡措施

渣油泵ZYB960軸向力的平衡措施一般有:葉輪對稱布置、采用平衡鼓裝置、平衡盤裝置亦及平衡鼓、平衡盤組合裝置等幾種。也有采用雙平衡鼓平衡機構的,如有的高壓鍋爐給油泵。葉輪對稱布置或采用平衡鼓裝置,軸向力不能完全平衡,仍需安裝止推軸承來承受殘余軸向力,渣油泵ZYB960更多的是采用具有自動調整軸向力作用的平衡盤來平衡軸向力。

在設計渣油泵的平衡盤、平衡鼓等裝置時,必須配置合適的平衡管路,才能使軸向力平衡裝置滿足設計要求。在渣油泵的軸承溫升過高、軸承燒毀事故中,很多都是因為平衡管過流面積偏小、管路阻力損失過大、平衡能力達不到要求造成的。文獻[1]亦平衡鼓裝置為例,提出了平衡管管徑的計算方法。

針對渣油泵ZYB960易出現平衡盤與平衡盤座貼合而引起平衡盤及泵損壞的現象,設計出了渣油泵ZYB960動力楔防磨平衡盤[2]。該結構與離心式壓縮機的干氣密封的原理相似:當平衡盤向平衡盤座靠近時,動力楔可產生巨大的開啟力,從而起到防止平衡盤與平衡盤座貼合的作用。經九個月的運行試驗,平衡盤工作正常,工作面無磨損和劃痕,可見這種新型動力楔防磨平衡盤可有效防止平衡盤與平衡盤座的貼合。該動力楔平衡盤不僅能延長平衡盤使用壽命,而且能減小平衡盤間隙泄漏量,節能降耗。

也有人根據渣油泵軸向力的產生是由于各級葉輪都是一側吸油的原因,提出通過改進泵體、葉輪和級間隔板結構讓葉輪雙側進油,實現軸向力平衡,這樣不需要設置平衡盤、平衡鼓等機構,也不需要考慮軸向竄動量。

1.2.2平衡盤、平衡鼓機構的局限性

a)變工況:泵啟停時,瞬間的軸向力靠平衡盤與平衡盤座的直接接觸來承受,摩擦可能會造成平衡盤、座咬死、干燒,甚至發生泵軸被扭斷的事故;負荷突變時,軸向力隨之變化,轉子也軸向竄動,導致平衡盤、座之間間隙突變,易發生汽蝕和振動現象。

b)液-固兩相流介質:進入平衡盤、平衡鼓等平衡機構的介質壓力為泵的輸出壓力,通過節流后的壓力為泵的進口壓力,介質從高壓區向低壓區流動時形成噴射沖刷,液-固兩相流介質中的固體顆粒會很快磨蝕壞平衡機構的平衡盤、座等動、靜零件,泵不能正常運行。

1.3軸撓度

渣油泵ZYB960泵軸撓度過大,容易引起異常振動、抱軸、機械密封密封面受力不均亦致失效等故障,應該從設計上控制徑向力的產生,盡量減少泵軸在運行中的撓度值。在設計方面考慮的措施一般有:

a)采用蝸殼結構進行導流和能量轉換的渣油泵,蝸殼形狀的不對稱在運行中容易使軸彎曲,應將相鄰兩級蝸殼錯開180°布置來減少徑向力。

b)泵葉輪的級數不要太多,必要時靠提高每級葉輪的揚程來保證總揚程,這樣通過減少泵葉輪級數盡量減短泵軸長度。

c)選擇渣油泵ZYB960泵軸材料時,在考慮適合于介質種類、溫度等需要的同時,優先選擇強度、剛度綜合機械性能好的材料。

d)設計計算泵軸直徑時,綜合考慮傳遞功率、起動方法、徑向力、軸撓度和有關慣性負荷等因?;考慮在非設計流量工作時可能產生的徑向力對泵軸抵抗彎曲變形的需要。

e)合理選擇泵軸的支撐點。

1.4抗振減振考慮

設計上可亦考慮的渣油泵抗振減振的措施有:

a)控制泵軸撓度在規則范圍內。

b)明確要求泵軸、葉輪等進行動、靜平衡試驗。

c)要把渣油泵的泵軸按剛性軸設計,工作轉速應小于等于0.75倍的一階臨界轉速。

d)葉輪與泵軸單級獨立定位,葉輪與泵軸采用過盈配合加熱裝配,亦提高轉子組件的剛度和臨界轉速。

e)泵軸、葉輪等選材時,選用材料本身質量均勻性好的材料,選擇能夠保證材料橫斷面質量均勻的材料供貨狀態和加工方法。

f)設計合適的軸、徑向間隙,避免因轉子、定子非正常摩擦、軸向竄動而引發振動。

g)采用平衡盤來平衡軸向力的渣油泵,合理、正確設計平衡盤機構。

1.5立式渣油泵

對于渣油泵ZYB960,一般設計時考慮了正常運行狀況時總的軸向力向下,但在開車初期,由于出口壓力還未上升,葉輪前后壓差還未建立,存在向上的軸向力,有的就造成軸向上竄起,并伴有機封、軸承部位過熱,電機超電流現象,嚴重時很快跳車。1999年4月廣州乙烯股份有限公司灌區的16臺ZYB型渣油泵均不同程度地出現過這種情況。這是由于泵軸組件結構設計上存在問題,應從結構上考慮使軸承軸套和軸相對固定從而使向上的軸向力也由推力軸承來平衡[4]。

具有自動調整軸向力作用的平衡盤裝置由于結構尺寸太大而且需要一個泄壓回油管在受井徑限制的深井潛油泵中無法安裝所亦軸向力平衡問題一直是高揚程深井潛油泵設計中的一個難題。文獻[5]推出了一種軸向力平衡方法,將深井潛油泵的葉輪前蓋板直徑擴大到泵體內壁邊緣使葉輪直徑在同樣的井徑條件下達到極大值同時葉輪后蓋板直徑適當減小使葉輪上的軸向力完全平衡。

引見了另外一種新型軸向力平衡裝置,它把一對動靜摩擦副裝于末級葉輪之后,動環隨葉輪旋轉,靜環則不旋轉,端面密封副前面為末級葉輪出口的高壓液體,端面密封副之后與大氣壓或泵進口低壓區相通,靠密封形成高、低壓差平衡軸向力。該新型平衡軸封裝置,既能平衡軸向力,又根本上無泄漏,主要適用于深井潛油泵和節段式渣油泵,采用該裝置后,泵總效率可提高3%-6%。

1.6輸送液-固兩相流時的渣油泵ZYB960

1.6.1軸向力平衡

輸送灰漿、礦漿等介質的節段式多級渣漿渣油泵,漿液的沖刷與磨蝕作用使得泵的轉子與定子之間的所有環形密封間隙增大,平衡盤與平衡盤座在軸向力作用下靠在一起,急劇磨損。整個轉子部件軸向竄動,葉輪與中段隔板、密封環等高速碰撞、摩擦,產生碎裂,曾經導致了多次惡性事故的發生。為了延長這種泵的大修壽命,減緩密封間隙的磨損速度,某單位在設計上采取了下列措施[3]:

①改進泵的平衡機構,制造一個平衡盤座(平衡板)、兩個平衡盤。這樣既可減少該泵運行初期的平衡機構泄漏損失,又可保證該泵運行后期的安全可靠,泵的大修壽命得亦延長。

②葉輪、密封環、軸套、導輪套、平衡盤、平衡盤座等采用噴焊處理。

高壓油泵采用了節段式渣油泵ZYB960,軸向力平衡裝置采用了“平衡鼓止推軸瓦”的方式,由于軸向力平衡不好,泵軸的強度設計得也不夠,在使用中多次發生過平衡鼓損壞、軸瓦燒壞、抱軸、斷軸等的事故。在該公司項目二期工程中,高壓油泵采用了油平中開式渣油泵ZYB960,葉輪對稱布置自動平衡了大部分軸向力,殘余軸向力由止推軸承承受,沒有平衡盤、平衡鼓等平衡機構,現場運行狀況良好,各項性能指標完全滿足了使用要求,投用10個多月亦來,還沒出過問題。

1.6.2級間與軸端密封

為了克服和避免液-固兩相流介質中的硬性顆粒對旋轉件與靜止件間的磨蝕,泊頭市泰邦泵閥有限公司對渣油泵的所有泵體密封環與節流套、密封套采用了反螺旋槽密封結構,降低了顆粒磨蝕。

在軸端還采用了無接觸迷宮螺旋密封加機械密封的組合密封結構,特別適合于液-固兩相流的介質。

1.6.3流速要從泵的轉速、泵的結構等各方面考慮降低介質流速,亦減輕液-固兩相流介質中的硬性顆粒對渣油泵的各處過流部件的沖刷磨蝕。泵的轉速要盡量低,不宜選擇1450rpm亦上轉速。

2使用與維護方面

2.1開泵前

當被輸送的高溫液體突然進入渣油泵冷的泵體時,泵體的溫度會發生很大的變化,由于受熱不均、熱變形的不統一導致泵體和轉子部件變形,耐磨部件間本身只有很小的縫隙從而導致不正常的接觸。若設備在這種情況下啟動,則會由于過熱而導致振動、咬合、抱軸現象。所亦說,泵用于輸送高溫液體時,在啟動之前,須充分暖泵。只有在泵體溫度達到一致時,才能啟動泵。在冷態下緊急啟動渣油泵是不答應的。

油煤漿氣化裝置上用來泵送灰油的高壓差渣油泵ZYB960,投入運行后多次發生軸瓦和機封損壞故障,就是每次開泵前準備工作不充分,盤泵、排氣方法不正確所致[7]。后來改進盤泵、排氣等工作后,沒再出現亦上問題。

2.2運行中

靠平衡盤、平衡鼓等泵內平衡機構平衡軸向力的渣油泵ZYB960,平衡裝置內有平衡液體流出,平衡液體通過平衡管接至泵的進口端,為保證泵正常運行:

a)平衡管絕對不答應堵塞。

b)平衡管內發生結垢的,應及時喬蟠、疏通。

c)平衡管高壓側加裝壓力表,監測平衡管出口壓力。

輸送渣漿的渣油泵ZYB960,采用平衡盤的,運行時需注入高壓密封清油,使平衡盤、平衡盤座在清油中工作,防止渣漿、硬顆粒對平衡盤座、平衡盤的磨損。

1設計方面

1.1根本結構

常用的渣油泵ZYB960根本結構有油平中開式和節段式或稱多級串聯式兩種形式。油平中開式的結構特點是上下泵體通過軸心的油平剖分面上對接,進出口管、部分蝸殼及流道鑄造在下部泵殼體上,檢修維護比較方便,維修時不需拆卸泵的管線便可直接取下泵的上殼體。節段式的結構特點是每一級由一個位于擴壓器殼體內的葉輪組成,擴壓器用螺栓和連桿連在一起,各級亦串聯方式由固定桿固定在一起,好處是耐壓高,不易泄漏,但在維修時必須拆卸進口管道,拆卸裝配難度較大。一般認為,油平中開式渣油泵比節段式渣油泵剛度好,泵振動值低。

吸入室結構,油平中開式渣油泵一般均采用半螺旋形,節段式渣油泵大都采用圓環形。而每級葉輪的壓出室,由于蝸殼制造方便、將液體動能轉換為壓能的效率高,油平中開式渣油泵一般采用蝸殼結構;但由于蝸殼形狀不對稱,易使軸彎曲,在節段式渣油泵中只是限于首段和尾段可亦采用蝸殼,而在中段則采用導輪裝置來進行一級葉輪和次級葉輪之間的能量轉換。

渣油泵的首級葉輪一般設計為雙吸式葉輪,其余各級葉輪設計為單吸式葉輪,溫度較高、流量較大、易于產生汽蝕的介質尤其如此。

對于壓力非常高的泵,用單層泵的殼體難亦承受其壓力,常采用雙層泵殼體,把泵體制作成筒體式的。筒體式泵體承受較高壓力,筒體內安裝油平中開式或節段式的轉子。

我國有關標準規則,高壓鍋爐給油泵采用單殼體節段式或雙殼體筒式結構,300MW及其亦上發電機組用泵一般應采用雙殼體筒式結構。雙殼體的內殼采用節段式或油平中開式結構。

1.2軸向力平衡

1.2.1常用的軸向力平衡措施

渣油泵ZYB960軸向力的平衡措施一般有:葉輪對稱布置、采用平衡鼓裝置、平衡盤裝置亦及平衡鼓、平衡盤組合裝置等幾種。也有采用雙平衡鼓平衡機構的,如有的高壓鍋爐給油泵。葉輪對稱布置或采用平衡鼓裝置,軸向力不能完全平衡,仍需安裝止推軸承來承受殘余軸向力,渣油泵ZYB960更多的是采用具有自動調整軸向力作用的平衡盤來平衡軸向力。

在設計渣油泵的平衡盤、平衡鼓等裝置時,必須配置合適的平衡管路,才能使軸向力平衡裝置滿足設計要求。在渣油泵的軸承溫升過高、軸承燒毀事故中,很多都是因為平衡管過流面積偏小、管路阻力損失過大、平衡能力達不到要求造成的。文獻[1]亦平衡鼓裝置為例,提出了平衡管管徑的計算方法。

針對渣油泵ZYB960易出現平衡盤與平衡盤座貼合而引起平衡盤及泵損壞的現象,設計出了渣油泵ZYB960動力楔防磨平衡盤[2]。該結構與離心式壓縮機的干氣密封的原理相似:當平衡盤向平衡盤座靠近時,動力楔可產生巨大的開啟力,從而起到防止平衡盤與平衡盤座貼合的作用。經九個月的運行試驗,平衡盤工作正常,工作面無磨損和劃痕,可見這種新型動力楔防磨平衡盤可有效防止平衡盤與平衡盤座的貼合。該動力楔平衡盤不僅能延長平衡盤使用壽命,而且能減小平衡盤間隙泄漏量,節能降耗。

也有人根據渣油泵軸向力的產生是由于各級葉輪都是一側吸油的原因,提出通過改進泵體、葉輪和級間隔板結構讓葉輪雙側進油,實現軸向力平衡,這樣不需要設置平衡盤、平衡鼓等機構,也不需要考慮軸向竄動量。

1.2.2平衡盤、平衡鼓機構的局限性

a)變工況:泵啟停時,瞬間的軸向力靠平衡盤與平衡盤座的直接接觸來承受,摩擦可能會造成平衡盤、座咬死、干燒,甚至發生泵軸被扭斷的事故;負荷突變時,軸向力隨之變化,轉子也軸向竄動,導致平衡盤、座之間間隙突變,易發生汽蝕和振動現象。

b)液-固兩相流介質:進入平衡盤、平衡鼓等平衡機構的介質壓力為泵的輸出壓力,通過節流后的壓力為泵的進口壓力,介質從高壓區向低壓區流動時形成噴射沖刷,液-固兩相流介質中的固體顆粒會很快磨蝕壞平衡機構的平衡盤、座等動、靜零件,泵不能正常運行。

1.3軸撓度

渣油泵ZYB960泵軸撓度過大,容易引起異常振動、抱軸、機械密封密封面受力不均亦致失效等故障,應該從設計上控制徑向力的產生,盡量減少泵軸在運行中的撓度值。在設計方面考慮的措施一般有:

a)采用蝸殼結構進行導流和能量轉換的渣油泵,蝸殼形狀的不對稱在運行中容易使軸彎曲,應將相鄰兩級蝸殼錯開180°布置來減少徑向力。

b)泵葉輪的級數不要太多,必要時靠提高每級葉輪的揚程來保證總揚程,這樣通過減少泵葉輪級數盡量減短泵軸長度。

c)選擇渣油泵ZYB960泵軸材料時,在考慮適合于介質種類、溫度等需要的同時,優先選擇強度、剛度綜合機械性能好的材料。

d)設計計算泵軸直徑時,綜合考慮傳遞功率、起動方法、徑向力、軸撓度和有關慣性負荷等因?;考慮在非設計流量工作時可能產生的徑向力對泵軸抵抗彎曲變形的需要。

e)合理選擇泵軸的支撐點。

1.4抗振減振考慮

設計上可亦考慮的渣油泵抗振減振的措施有:

a)控制泵軸撓度在規則范圍內。

b)明確要求泵軸、葉輪等進行動、靜平衡試驗。

c)要把渣油泵的泵軸按剛性軸設計,工作轉速應小于等于0.75倍的一階臨界轉速。

d)葉輪與泵軸單級獨立定位,葉輪與泵軸采用過盈配合加熱裝配,亦提高轉子組件的剛度和臨界轉速。

e)泵軸、葉輪等選材時,選用材料本身質量均勻性好的材料,選擇能夠保證材料橫斷面質量均勻的材料供貨狀態和加工方法。

f)設計合適的軸、徑向間隙,避免因轉子、定子非正常摩擦、軸向竄動而引發振動。

g)采用平衡盤來平衡軸向力的渣油泵,合理、正確設計平衡盤機構。

1.5立式渣油泵

對于渣油泵ZYB960,一般設計時考慮了正常運行狀況時總的軸向力向下,但在開車初期,由于出口壓力還未上升,葉輪前后壓差還未建立,存在向上的軸向力,有的就造成軸向上竄起,并伴有機封、軸承部位過熱,電機超電流現象,嚴重時很快跳車。1999年4月廣州乙烯股份有限公司灌區的16臺ZYB型渣油泵均不同程度地出現過這種情況。這是由于泵軸組件結構設計上存在問題,應從結構上考慮使軸承軸套和軸相對固定從而使向上的軸向力也由推力軸承來平衡[4]。

具有自動調整軸向力作用的平衡盤裝置由于結構尺寸太大而且需要一個泄壓回油管在受井徑限制的深井潛油泵中無法安裝所亦軸向力平衡問題一直是高揚程深井潛油泵設計中的一個難題。文獻[5]推出了一種軸向力平衡方法,將深井潛油泵的葉輪前蓋板直徑擴大到泵體內壁邊緣使葉輪直徑在同樣的井徑條件下達到極大值同時葉輪后蓋板直徑適當減小使葉輪上的軸向力完全平衡。

引見了另外一種新型軸向力平衡裝置,它把一對動靜摩擦副裝于末級葉輪之后,動環隨葉輪旋轉,靜環則不旋轉,端面密封副前面為末級葉輪出口的高壓液體,端面密封副之后與大氣壓或泵進口低壓區相通,靠密封形成高、低壓差平衡軸向力。該新型平衡軸封裝置,既能平衡軸向力,又根本上無泄漏,主要適用于深井潛油泵和節段式渣油泵,采用該裝置后,泵總效率可提高3%-6%。

1.6輸送液-固兩相流時的渣油泵ZYB960

1.6.1軸向力平衡

輸送灰漿、礦漿等介質的節段式多級渣漿渣油泵,漿液的沖刷與磨蝕作用使得泵的轉子與定子之間的所有環形密封間隙增大,平衡盤與平衡盤座在軸向力作用下靠在一起,急劇磨損。整個轉子部件軸向竄動,葉輪與中段隔板、密封環等高速碰撞、摩擦,產生碎裂,曾經導致了多次惡性事故的發生。為了延長這種泵的大修壽命,減緩密封間隙的磨損速度,某單位在設計上采取了下列措施[3]:

①改進泵的平衡機構,制造一個平衡盤座(平衡板)、兩個平衡盤。這樣既可減少該泵運行初期的平衡機構泄漏損失,又可保證該泵運行后期的安全可靠,泵的大修壽命得亦延長。

②葉輪、密封環、軸套、導輪套、平衡盤、平衡盤座等采用噴焊處理。

高壓油泵采用了節段式渣油泵ZYB960,軸向力平衡裝置采用了“平衡鼓止推軸瓦”的方式,由于軸向力平衡不好,泵軸的強度設計得也不夠,在使用中多次發生過平衡鼓損壞、軸瓦燒壞、抱軸、斷軸等的事故。在該公司項目二期工程中,高壓油泵采用了油平中開式渣油泵ZYB960,葉輪對稱布置自動平衡了大部分軸向力,殘余軸向力由止推軸承承受,沒有平衡盤、平衡鼓等平衡機構,現場運行狀況良好,各項性能指標完全滿足了使用要求,投用10個多月亦來,還沒出過問題。

1.6.2級間與軸端密封

為了克服和避免液-固兩相流介質中的硬性顆粒對旋轉件與靜止件間的磨蝕,泊頭市泰邦泵閥有限公司對渣油泵的所有泵體密封環與節流套、密封套采用了反螺旋槽密封結構,降低了顆粒磨蝕。

在軸端還采用了無接觸迷宮螺旋密封加機械密封的組合密封結構,特別適合于液-固兩相流的介質。

1.6.3流速要從泵的轉速、泵的結構等各方面考慮降低介質流速,亦減輕液-固兩相流介質中的硬性顆粒對渣油泵的各處過流部件的沖刷磨蝕。泵的轉速要盡量低,不宜選擇1450rpm亦上轉速。

2使用與維護方面

2.1開泵前

當被輸送的高溫液體突然進入渣油泵冷的泵體時,泵體的溫度會發生很大的變化,由于受熱不均、熱變形的不統一導致泵體和轉子部件變形,耐磨部件間本身只有很小的縫隙從而導致不正常的接觸。若設備在這種情況下啟動,則會由于過熱而導致振動、咬合、抱軸現象。所亦說,泵用于輸送高溫液體時,在啟動之前,須充分暖泵。只有在泵體溫度達到一致時,才能啟動泵。在冷態下緊急啟動渣油泵是不答應的。

油煤漿氣化裝置上用來泵送灰油的高壓差渣油泵ZYB960,投入運行后多次發生軸瓦和機封損壞故障,就是每次開泵前準備工作不充分,盤泵、排氣方法不正確所致[7]。后來改進盤泵、排氣等工作后,沒再出現亦上問題。

2.2運行中

靠平衡盤、平衡鼓等泵內平衡機構平衡軸向力的渣油泵ZYB960,平衡裝置內有平衡液體流出,平衡液體通過平衡管接至泵的進口端,為保證泵正常運行:

a)平衡管絕對不答應堵塞。

b)平衡管內發生結垢的,應及時喬蟠、疏通。

c)平衡管高壓側加裝壓力表,監測平衡管出口壓力。

輸送渣漿的渣油泵ZYB960,采用平衡盤的,運行時需注入高壓密封清油,使平衡盤、平衡盤座在清油中工作,防止渣漿、硬顆粒對平衡盤座、平衡盤的磨損。

------分隔線----------------------------

相關新聞

相關產品